برای ساخت و تولید پیچ و مهره بر حسب میزان مقاومت و کارایی آن ها می توان از متریال های گوناگونی استفاده نمود. به همین دلیل پیش از خرید پیچ و مهره می بایست بنا به محل مورد استفاده از آن ها خرید خود را انجام داد تا کیفیت و مقاومت مناسبی را داشته باشد.

به منظور تولید پیچ و مهره از مواد اولیه گوناگونی مانند کربن ، فولاد ، استیل ، تیتانیوم و حتی پلاستیک استفاده می شود که هریک از این مواد دارای ویژگی های خاص خود هستند. همچنین برای تولید پیچ و مهره می توان از ترکیب چند ماده اولیه استفاده کرد. علاوه بر این هریک از مواد اولیه که برای ساخت پیچ و مهره از آن ها استفاده می شود را می توان با گرید های مختلفی از آن ها استفاده نمود که دارای ساختارهای متفاوتی هستند.

به منظور آبکاری پیچ و مهره به جهت افزایش مقاومت در برابر عوامل مختلف از مواد دیگری برای افزایش مقاومت سطحی پیچ و مهره استفاده می شود که این مواد هم نیز جزئی از متریال های بکار رفته در پیچ و مهره محسوب می شود.برای خرید پیچ و مهره اولین و مهم ترین نکته ای که می بایست بدان دقت شود جنس آن می باشد که می تواند عامل تعیین کننده ای برای استحکام و مقاومت در برابر عوامل مختلف همچون خوردگی ، دما ، فشار و... باشد.

در این مقاله به برخی از مهم ترین متریال ها جهت ساخت و تولید پیچ و مهره اشاره می نماییم تا با دید بازتری بتوانید درباره خرید پیچ و مهره تصمیم گیری نمایید.

پیچ و مهره استنلس اسیتل

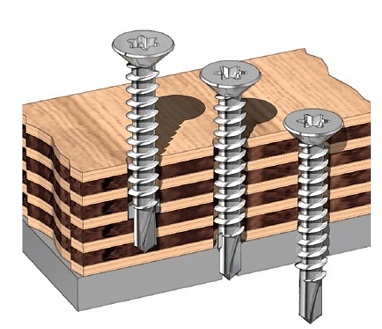

از ترکیب دو ماده اولیه فولاد با کربن کم و کروم با نسبت های مشخص می توان پیچ و مهره استنلس استیل مملنند پیچ نوک مته تولید نمود. این نوع پیچ ها یکی از پر مصرف ترین انواع پیچ و مهره در بازار هستند که دلیل اصلی این موضوع کاربرد آن ها می باشد. از این پیچ و مهره در مکان های مرطوب که به سبب آن پیچ و مهره دچار خوردگی می شود استفاده می شود. به طور کلی این نوع از پیچ و مهره مقاومت بالایی در برابر خوردگی دارد.

از دیگر مزیت پیچه و مهره استنلس استیل می توان به مقاومت بالای آن ها در برابر خراش های سطحی اشاره کرد که در برابر این موضوع دچار کاهش مقاومت نخواهد شد.

پیچ و مهره از جنس فولاد

از پر کاربردترین پیچ و مهره در صنایع می توان به پیچ و مهره فولادی اشاره کرد. در صنعت تولید پیچ و مهره نیز از فولاد استفاده بسیاری می شود و به وسیله آن می توان پیچ و مهره سیاه و یا آبکاری شده با ماده اولیه زینک اشاره کرد. این نوع پیچ ها دارای گرید بندی های مختلفی با نام های HV ، 10.9 و 8.8 می باشد و کلاس های آن ها در چهار رده 12.9 ، 10.9 ، 8.8 و 5.6 تقسیم بندی می شوند. تمامی رده و گرید های پیچ و مهره فولادی به وسیله استاندارد بین المللی تقسیم بندی شده اند. برای شناخت گرید های 8.8 و 10.9 می توان به رنگ آبی و زرد کم رنگ (به ترتیب) دقت نمود که این رنگ ها ماده زینک می باشد که به منظور عدم زنگ زدگی بر روی پیچ و مهره فولادی استفاده می شود.

پیچ و مهره از جنس سیلیکون برنز

از ترکیب آلیاژهای مس و سیلیکون می توان اقدام به تولید پیچ و مهره سیلیکون برنز نمود. ساختار آلیاژی این پیچ و مهره ها به گونه ای است که در برابر خوردگی هایی که به وسیله املاح موجود در آب دریا حاصل می شود مقاومت بسیار بالایی خواهند داشت. بنابراین از این نوع پیچ و مهره در سازه های دریای همچون کشتی و قایق ها و یا دکل های نفتی و لوله های زیر آب استفاده می شود. همانطور که مشخص است نام این نوع پیچ و مهره دارای اسم برنز می باشد اما به دلیل قیمت بالای این آلیاژ از مس به عنوان آلیاژ جایگزین برنز استفاده می شود.

پیچ و مهره از جنس آلومینیوم

با توجه به خواص منحصر به فرد آلومینیوم که به عنوان فلزی منعطف و سبک شناخته می شود و علاوه بر این دارای مقاومت بالایی در برابر خوردگی است همانند پیچ و مهره استنلس استیل می توان در مواردی که شرایط به وقوع پیوستن خوردگی زیاد می باشد از این نوع پیچ و مهره ها استفاده نمود. این ماده علاوه بر این مقاومت بالایی در برابر خراش های سطحی دارد. پیچ و مهره های آلومینیومی را می توان به وسیله انواع مختلفی از آلیاژ آلومینیوم تولید نمود که از مهم ترین آن ها می توان به استفاده از ترکیب با آهن ، روی ، مس ، سیلیکون ، منگنز و... اشاره کرد که هریک از این مواد با نسبت های مختلفی با آلومینیوم ترکیب می شوند.استفاده از این آلیاژ ها در پیچ و مهره آلومینیومی مقاومت پیچ و مهره در برابر کشش ، فشار ، حرارت و... را بالاتر می برد.

اگر قصد خرید پیچ و مهره را دارید می توانید درباره انواع مختلف قیمت پیچ و مهره یا مدل مورد نیاز خود با کارشناسان سپنتا پیچ در ارتباط باشید تا شما را در خرید پیچ و مهره مورد نیاز راهنمایی بنمایند.شرکت سپنتا پیچ به عنوان یکی از قدیمی ترین و با کیفیت ترین شرکت های تولید پیچ و مهره شناخته می شود که طی چندین سال توانسته است نیاز مشتریان خود برطرف نماید.

ساخت پیچ و مهره نفت و گاز

یکی از مهم ترین کاربرد های پیچ و مهره در صنایع نفت و گاز می باشد. با توجه به حساسیت چنین صنایعی ساخت پیچ و مهره نفت و گاز نیازمند انجام دقت بیشتر و کیفیت بالا می باشند. در شرکت تولید پیچ و مهره سپنتا پیچ این موضوع از اهمیت بالایی برخوردار بوده و کلیه فرآیند ساخت پیچ و مهره نفت و گاز با استفاده از مجرب ترین مهندسان طراحی و تولید می شود تا محصول نهایی از بالاترین استحکامات لازم برخوردار باشد.

برای اولین بار در سال 1856 میلادی اولین پالایشگاه نفتی در جهان که در کشور رومانی تاسیس شد نیاز و ارتباط پیچ و مهره و صنعت نفت و گاز را رقم زد.در کشور ایران نیز بر اساس کشف نفت که در سال 1280 انجام شد پالایشگاه ها کم کم شروع به تاسیس کردند و نیاز پیچ و مهره نفت و گاز از اهمیت بالایی برخوردار شد. پالایشگاه هایی همچون پالایشگاه نفت آبادان ، نفت اصفهان ، بندر عباس ، تبریز و... همگی از جمله چندین پالایشگاه تاسیس شده در کشور ایران می باشد که بدون پیچ و مهره ساخت آن ها عملا امکان پذیر نبود. بنابراین ارتباطی که بین پیچ و مهره و پالایشگاه های نفت و گاز برقرار است مثل پیچ بکسی ارتباطی همچون چرخ و ماشین است.

در این مقاله قصد داریم درباره روند تولید و ساخت پیچ و مهره نفت و گاز توضیحاتی را به شما ارائه دهیم.

ویژگی های مورد نیاز برای پیچ و مهره نفت و گاز

اولین نکته در هنگام خرید پیچ و مهره نفت و گاز کیفیت پوشش بکار رفته بر روی آن ها می باشد. این پوشش ها دارای انواع مختلفی است که بر اساس شرایط محیطی هریک از آن ها می تواند مورد استفاده قرار گیرد. گالوانیزه گرم ، نیکل ، تفلون و سایر مواد برخی از انواع پوشش های سطح پیچ و مهره نفت و گاز می باشد که هریک از آن ها دارای ویژگی های خاص جهت قرارگیری در معرض محیط های سرد یا با رطوبت و حرارت زیاد می باشد.

اما یکی از معروف ترین انواع پیچ و مهره نفت و گاز پوشش کادمیوم کرومات می باشد که با حروف اختصاری PTFE معروف می باشند. این بدین گونه است که این مدل از مهره های ساخته شده در بازار خرید پیچ و مهره با نام مهره های شرکت نفتی معروف می باشند. ضخامت و ارتفاع مهره های شرکت نفتی بیشتر از مهره های شش گوش معمولی هستند. نوع رزوه های به کار رفته بر روی این مهره ها شامل دو مدل میلیمتری و اینچی است که استفاده و کاربرد نوع اینچی آن بیشتر از میلیمتری مرسوم می باشد.

مهم ترین و پر استفاده ترین مدل های پیچ و مهره نفت و گاز

استاد بولت گرید B7M

استاد بولت گرید B8M

استاد بولت گرید B7

استاد بولت گرید B8 (با استاندارد A193)

استاد بولت گرید L7 و L7M

مهره نفت و گاز با استاندارد A194 (گرید 2H)

مهره نفت و گاز با گرید 2HM

نقش استاد بولت در صنایع نفت و گاز

یکی از مهم ترین کاربرد های استفاده از استادبولت در این صنایع در خطوط شیر آلات ، لوله ها و همچنین اتصالات لوله های سر چاه می باشد. نقش این مدل از پیچ ها به دلیل متریال به کار رفته در آن که سبب بالا رفتن میزان کشش در آن می شود و همچنین مقاومت بالایی در برابر حرارت دارد به مراتب بیشتر از سایر مدل های پیچ های صنایع نفت و گاز می باشد.

ساخت استاد بولت

استاندارد های مخصوصی همچون دیگر پیچ و مهره ها برای ساخت استاد بولت وجود دارد که بر اساس شرایط محیطی همچون دما ، میزان تحمل فشار وارده ، میزان رطوبت و... در نشر گرفته می شوند. استاندارد ASTM A193 در استاد بولت نیز بر اساس تمامی این شرایط تعیین گردیده است که دارای گرید های مختلفی همچون B7 ، B7M ، B8 ، B8M ، B16 ، L7 ، L7M و دیگر گرید ها می باشد. پوشش استاد بولت نیز همانطور که در بالا برای ساخت پیچ و مهره نفت و گاز اشاره شد در انواع گالوانیزه گرم ، PTFE ، داکرومات و... می باشد.

معرفی مشخصه های پیچ و مهره نفت و گاز

انواع پیچ و مهره نفت و گاز دارای مشخصه هایی همچون قطر خارجی ، گودی دندانه ، قطر داخلی ، گام ها یا تقسیم دندانه ها ، گام محوری و... می باشد که هریک از آن ها بر اساس نوع کاربرد دارای انواع مختلفی می باشند. جهت نیاز به خرید پیچ ام دی اف و مهره نفت و گاز می توانید با کارشناسان ما در زمینه مدل های مختلف آنها و همچنین کاربرد پیچ و مهره در صنایع نفت و گاز در ارتباط باشید.

قیمت پیچ و مهره نفت و گاز

شما می توانید جهت اطلاع از آخرین قیمت پیچ و مهره نفت و گاز با کارشناسان شرکت سپنتا پیچ در ارتباط باشید. همچنین در قسمت محصولات قیمت پیچ و مهره ها در انواع مختلف موجود می باشد که می توانید خرید خود را از داخل وبسایت انجام دهید.